【www.gbppp.com--作文大全】

一、目的:

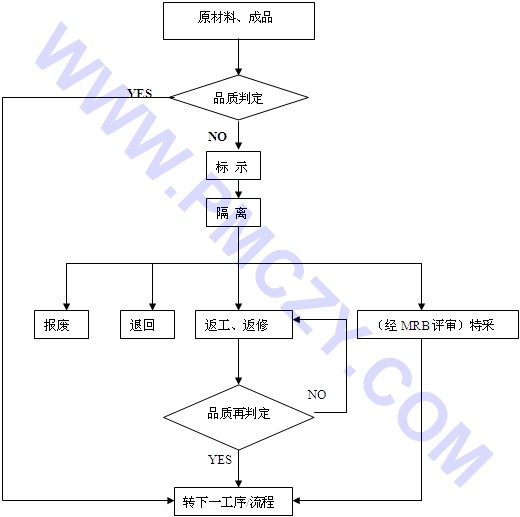

对发现为不合格的零部件、材料和产品进行标识、控制和处置并进行记录,以防止其不合格品的混用而造成的质量事故及客户的投诉。

二、范围:

本程序适用于公司产品的不合格及外购件不合格品的控制。

三、定义:

不合格品:一个或多个项目特性不满足内控标准或顾客要求的原材料、辅助材料、零部件或成品。

特 採:因生产急需,公司對不影响产品功能之不合格品的特殊採用。

四、职责:

4.1 品质部负责对产品的符合性进行判定、标识、追踪、结案。 4.2 PMC针对品质部所开出的品质异常组织品质部、采购部、技术部等相关部门进行评审。

4.2 生产部负责对判为不合格的产品进行隔离、全检和处理,参与评审决议

4.3 采购部负责对供方原材料及产品在不合格时,进行原因分析及纠正预防。

4.4 营销中心负责收集、确认顾客不合格信息,参与评审决议。并及时将最终结果反馈客户。

4.5 仓库负责对供方的不合格物料和后期判定不合格品的隔离和保管。

4.6 工程部负责对不合格品实施评审和技术支持

4.7 决议意见不能达成一致时,由总经理作最后裁示。

五、程序:

5.1供方来料不合格品

5.1.1 IQC按相关检验标准执行检验,对其符合性进行判定并做好标识、记录。当产品不合

格时,须将不良状况记录在《来料检验报告上》经IQC课长判定后由SQE进行评审:

并在1小时内回复:退货、全检、特采及其它意见。并经品质经理作最终判定后给供应

商进行确认及回复纠正及预防措施方案。并将影响品质及交期的供方知会列入供方管

理制度.

5.1.2 仓库根据不合格标识对产品实施隔离,确保产品不受混淆。

5.1.4 供应商不合格品在评审决议中,有退回供应商、让步特采使用和挑选使用三种形式:

5.1.4.1 若决议为退回供方,则采购部需在24小时内通知供应商、办理退货手续并退出公司;

5.1.4.2 若评审为让步特采使用,需由责任部门提出特采申请,并由PMC部作出评审并经总

经理(授权人)签字批准。并由IQC用特采标签将此批产品隔离,单独流转,以保证

不与其他相同产品相混淆,降低质量风险;

5.1.4.3若决议为挑选使用,品质经理签字确认后。注明是供方挑选还是公司内部挑选。若为

供方挑选,必须明确完成期限,挑选完成后,IQC应重新检验;若为公司内部挑选,

则必须在评审报告中明确挑选部门、挑选完成期限,以保证生产顺畅并将产生的费用

统计下来经总经理签字后转财务扣款供方。

5.1.5 若不合格内容为关键质量特性或连续2次以上发生的同一问题,IQC须开出《纠正预防

措施报告》要求供方在限定期限内整改,质管部在其整改过程中,需跟踪、验证和评估。

5.2 过程不合格:

5.2.1操作工或检验员在检验过程中,若判定为不合格或达不到既定控制要求,品质部应立即

将时间段生产的产品进行隔离,并且有权对生产部进行停线或停产进行纠正及返工处理。(隔离原则是:只准多隔离,不准少隔离。)

5.2.2产品被隔离后,操作者应立即停工,对该隔离产品进行全检;全检结束后,检验员应当

即对全检结果进行验证。若验证不合格,则操作者需针对不合格项重新全检;若验证合格,检验员应对挑选出的不合格品做好标识,操作者应采取适当措施对不合格原因进行纠正,得到纠正并重新检验合格后,方可继续生产。

5.2.3 为了降低发生不合格的风险,减少生产质量成本,有下列情形之一时,需要停线等待处

理:

5.2.2.1 若连续三次的首检均不合格(生产数量不大于10只);

5.2.2.2正常生产过程中,若时间段的合格率低于90%;

5.2.2.3连续两次巡检不合格(无论不合格率为多少);

5.2.2.4 操作者同一工作日自检时,连续有3次以上(含3次)对产品出现漏检、误判;

5.2.2.5 操作者违背操作规程、漏工序、跳工序。

5.2.2.6 停线时,IPQC应立即在《制程巡检报告》上判定不合格,经品质部经理认可或批

准后,正式实施停线指令。并由责任部门签字确认.只有当停线原因得到纠正、改

善并经质管部验证后,方可延续生产。

5.2.4 对5.3.3.1、5.3.3.2、5.3.3.3、5.3.3.4生产出的产品,操作者应全检,按标准要求判定;

对5.3.3.5、5.3.3.6生产出的产品,一律判定为不合格品。

5.2.5 针对以上情况在过程生产中产生的不良品,拉QC需对没有下线的成品进行标识并放

在红色的不良品胶框。针对于己生产的成品不良有以下处理方式:

5.2.5.1 由于生产操用不当造成返工; IPQC需在《IPQC巡检报告》上注明不合格原因,【2015不合格品控制程序】

由品质经理作出最终判定后由责任部门签字确认实施返工方案,并以《纠正预防措

施单》形式交生产部回复相关措施。

5.2.5.2 由于工程设计及工艺不当造成返工; IPQC需在《IPQC巡检报告》上注明不合格

原因,由品质经于作出最终判定后,由责任部门及生产部门签字确认实施返工方案.

并以《纠正预防措施单》形式交工程部回复相关措施。

5.2.5.3 由于来料不良造成返工; IPQC需在《IPQC巡检报告》上注明不合格原因,由品

质经于作出最终判定后,由IQC组长及生产部门签字确认实施返工方案.并以《纠正

预防措施单》形式交IQC组长回复相关措施。并由IQC发出《纠正预防措施单》

给SQE有供方进行最终的纠正及预防.

5.2.6 生产过程不合格品在评审时,涉及报废、返工、让步使用、挑选使用和其他共五种方

式。

5.2.6.1 当评审为返工时,工艺组须提出返工方案,生产部执行返工,品质部执行检验;

5.2.6.2 若决议为让步使用、需由生产部提出特采申请,并由PMC部作出评审并经总经理

签字批准后,则IPQC需使用明显标识将此批产品隔离,单独流转。

5.2.7 当不合格品涉及报废时,生产部需填写报废申请单由PMC评审、品质部鉴定,总经理批

准方可执行。

5.3 成品不合格

5.3.1 成品抽检发现不合格时,由OQC在成品抽检验报告上注明不合格,并由OQC组长判定最终

结果.

5.3.1.1 由于生产操用不当造成返工; OQC需在《成品抽检报告》上注明不合格原因,由

品质经理作出最终判定后由责任部门签字确认实施返工方案,并以《纠正预防措施

单》形式交生产部回复相关措施。

5.3.1.2 由于工程设计及工艺不当造成返工; OQC需在《成品抽检报告》上注明不合格原

因,由品质经于作出最终判定后,由责任部门及生产部门签字确认实施返工方案.并以《纠正预防措施单》形式交工程部回复相关措施。

5.3.1.3 由于来料不良造成返工; OQC需在《成品抽检报告》上注明不合格原因,由品质

经于作出最终判定后,由IQC组长及生产部门签字确认实施返工方案.并以《纠正预防措施单》形式交IQC组长回复相关措施。并由IQC发出《纠正预防措施单》给

SQE有供方进行最终的纠正及预防.

5.2 顾客退货品

5.2.1 顾客退货前应以书面或邮件形式通知营销中心,营销中心接到退货指令后,应对顾客提

出的退货理由或原因进行确认、沟通,确认为质量问题时,方可正式通知顾客退货。

5.2.2 顾客的退货品必须入成品库并做好入库有关手续,通知生产部立即将退货品领出。

5.2.3 品质部需及时根据顾客退货理由、原因和有必要重新检验的项目进行全检,作出判定并

标识、隔离;对不合格品开具《纠正预防措施单》。

5.2.4 品质部必须组织营销中心、PMC、工程部或生产部等相关部门对该不合格品进行评审决

议。此决议涉及报废、返工、让步使用三种方式。

5.2.5 当决议为返工时,技术部须提出返工方案,生产部执行返工,质管部执行检验。

5.3 生产过程不合格品

六、相关文件:

6.1 纠正、预防和改进措施控制程序

6.2 质量记录控制程序

七:相关记录:

7.1 来料检验报告

7.2 制程巡检报告

7.3 成品抽检验报告

7.4 返工报告

7.5 纠正预防措施单

7.6 品质异常申请单

不合格品控制程序

Control of Nonconforming Product

(ISO9001:2015)

1. purpose目的

为有效地杜绝不合格的物料、半成品及成品的误用、流出; 并对其予以恰当处理. To avoid nonconforming materials, semi-finished products and finished products from misuse and Outflow, and dispose them properly.

2. scope范围

适用于不同阶段的产品及物料:如进料、制程、成品、库存及客户退货.

Applicable for material and products in different level: Incoming, process, finished goods, stock and customer returns.

3. 流程图 Flow Chart: 无 N/A

4. Reference Document参考文件

4.1《MRB运作程序》 MRB operation procedure

4.2《记录管理程序》 Record control procedure

4.3《进料品质控制程序》 Incoming quality control procedure

4.4《过程质量控制程序》 Process quality control procedure

4.5《出货质量控制程序》 Outgoing quality control procedure

4.6《纠正与预防措施管理程序》 Corrective and preventive action management procedure

4.7《产品标识及追溯性管理程序》 Product identification and traceability management procedure

5. Definition定义

5.1 合格:满足要求.

Conforming: Satisfy the requirement

5.2 不合格:未满足要求.

Nonconforming: Disatisfy the rewuirement.

6. Responsibility职责

6.1 品质部:负责对不合格原料及成品的检验判定及标识。

QA Dept.: Responsible for inspection, judgment and identification of

nonconforming material and products.

6.2 生产部:负责对在线不合格物料及产品的隔离。

Production Dept.: Responsible for separation of nonconforming material or

products in process.

6.3货仓部:负责对不合格物料及成品的隔离

Warehouse Dept.: Responsible for separation of nonconforming materials

and finished products.

7. General procedure一般程序

7. 1总则 General

7.1.1 本公司的不合格品的处理方式为:退货、暂允收货、返工、挑选使用、报废。

Disposal ways for nonconforming product are: reject, use as is, rework,

sorting and scrapped.

7.1.2经检验判定、标识与隔离的不合格品, 在未做适当处理决议前, 任何人不得领用或使用。

No one should use nonconforming material or products which were judged,

identified and separated unless there is a proper decision.

7.1.3不合格品之判定,应参照对应的检验规范或确认样品。

Decision on nonconforming products shall refer to the relevant

inspection standard or approved sample.

7.1.4不合格品应该进行标识与隔离。

Nonconforming products must be identified and separated.

7.1.5经过返工/修理后的产品必须再次接受检验, 并保留检验记录.

Reworked and repaired products must be re-inspected and keep an inspection record.

7.2进料不合格品

Incoming Nonconforming Materials

7.2.1拒收不合格品需贴红色“IQC不合格标签”, 并放置在不合格品区域;

Rejected materials shall be stuck with a red “ IQC rejection label”

and placed in nonconforming material area.

7.2.2检验员将不合格现象及判定结果记录于《来料检查报告》中,交品管部主管及经理审核;

Nonconforming phenomena and judgments are recorded in Incoming Inspection Report by inspector and send to supervisor and manager for approval.

7.2.3当不合格物料生产急需时,可通过MRB会议对物料进行评审, 其结果记录在《MRB报告》中,具体参见《MRB运作程序》。

In case the nonconforming material is urgently used, a MRB meeting is held to review it. Result will record in MRB Report, the details refers to MRB Operation Procedure

7.2.4品质部分发《来料检查报告》, 通知物控部, 品质部同时将纠正及预防措施报告

分发给供应商,要求供应商回复改善对策。

Incoming Inspection Report is distributed by QA Dept to inform MC Dept and

第1篇:不合格产品管理制度

一目的

对工作的不合格和不合格品进行识别和控制,以防止不合格品的流出所造成的影响,避免工作上的疏忽造成重大的损失。

二适用范围

本程序适用于本公司原材料验收、产品生产过程和使用现场不合格品及成品检验不合格的控制

三职责

3、1本程序由品管科管管理

3、2评审职责

本公司授权检验人员负责本厂内不合格品的评审

现场不合格品的评审由本公司委派的人员负责

3、3处置职责

检验人员作出不合格品的处置决定。若不能处置,则上报品管科处置

生产人员根据处置决定及时进行处理

3工作程序

原料、成品检验和试验中发现不合格品进行标识、评审,确定不合格品的范围和性质;决定并实施不合格品处置方案,并割据不合格品的严重程度和范围,通知品管领导,品管科有关负责人

四评审、记录

4、1、1原料检验过程中发现的不合格品由收购检验人员根据合同规定的相应技术标准和补充要求作出评审,做好记录,不合格原料不予收购。

4、1、2经辅料质检员检验且判定为不合格的进货物料,辅料质检员应在不合格物料的“原辅材料进货检验单”上标识不合格,仓库保管员对其标示、隔离存放

4、1、3产品生产过程中不合格品判定由生产技术人员根据标准作出评审,做好质量记录,并通知质管科。

4、1、4对标有本厂标识的成品进行调查、评审、记录,并写出书面报告交供销科。

4、2标识、隔离

4、2、1原料收购检验时发现的不合格品,一律拒收。储存过程中发现的不合格品,由仓库保管员作出如下标识:不合格品应设立红色标志另行隔离堆放。

4、2、2生产过程中产生的不合格品,由该岗位人员根据技术规程规定作出相应标识,有条件时,应与合格品隔离。

4、2、3对不合格品粘贴“不合格”识别标记,并填写“不合格品通知单”及注明不合格原因

4、2、4不合格品的隔离方法。对不合格品要有明显的标记,存放在工厂指定的隔离区,避免与合格品混淆或被误用,并要有相应的隔离记录

4、2、5不符合规定检验标准的产品,不允许包装入库

4、3处置

4、3、1检验人员对不合格品评审有作出处置决定,由相关人员进行处置。若有争议,则由品管部负责人仲裁。

4、3、2收购原料时发现不合格,由供应方自行处置。

4、3、3生产过程中,结于标准允许返工的不合格品,生产人员应按相应标准和技术规程的操作工艺,予以返工,并经检验员重新验证合格后方可放行。

4、3、4对已判定不合格的成品或经返工仍不合格的产品另行堆放,并做好标识。

4、3、5原料/成品储存过程中发生的不合格品,由仓管人员进行处置。

4、3、6已经外销不合格由本公司委派的人员和客户协商处理办法,做好记录,并写成书面报告交供销科。

4、3、7对于制度制定不合理、执行情况不好或有差错等工作不合格,对此类不合格应及时采取纠正措施。

五纠正和预防措施

质量负责部门根据数据分析发现的不合格或潜在不合格的严重程度,确定实施纠正和纠正措施。

5、1纠正措施,采取纠正措施的时机:

5、2产品实现过程中出现质量不合格品并重复发生。

5、3走访或与顾客座谈,结果对产品质量不满意,并有具体事例比较严重时。

5、4收到反馈的质量不合格的记录。

5、5顾客的投诉或顾客对同类问题连续提出抱怨。

5、6供方的产品或服务出现严重不合格。

5、7内审和外审发现的不符合项;管理评审中发现的不符合项。

5、8质量管理工作中,出现不符合法律、法规要求时

5、9质量负责部门负责对数据分析发现的不合格进行评审,确定是否需要采取纠正措施。

5、10责任部门负责人对确定需要采取纠正措施的不合格原因进行分析并确定原因和需要采取的纠正措施。

5、11经理组织项目质量负责部门对责任部门提出的纠正措施进行评价并确定所采取的措施。

5、12责任部门负责人组织实施评价后的纠正措施。

5、13经理组织项目质量负责部门对责任部门实施的纠正措施效果进行验证。

5、14经理负责将纠正措施实施效果提交管理部门进行评审。

5、15质量负责部门保持记录。

六其它

6、1各级产品质量监督抽查中,发现的不合格品,执行上述程序。

6、2若客户要求使用不合格成品时,必须经供需双方商定,并形成书面接受文件,需要时右供销科向客户说明情况,各相关职能部门做好标识和记录。

第2篇:不合格品分类管理规定目的:

为了对生产工序中的不合格品进行有效的统计、分析

本文来源:http://www.gbppp.com/jy/302818/

推荐访问:不合格品控制程序文件 不合格品控制程序ppt